ELECTROMAGNETIC SHEETMETAL FOLDERS

| JDCBEND - USER MANUAL

for MODELS 2000E, 2500E & 3200E |

Contents

INTRODUCTION 3

ASSEMBLY 4

SPECIFICATIONS 6

INSPECTION SHEET 10

USING THE JDCBEND:

OPERATION 12

USING BACKSTOPS 13

FOLDED LIP (HEM) 14

ROLLED EDGE 15

MAKING A TEST PIECE 16

BOXES (SHORT CLAMPBARS) 18

TRAYS (SLOTTED CLAMPBARS) 21

POWER SHEAR ACCESSORY 22

ACCURACY 23

MAINTENANCE 24

TROUBLE SHOOTING 25

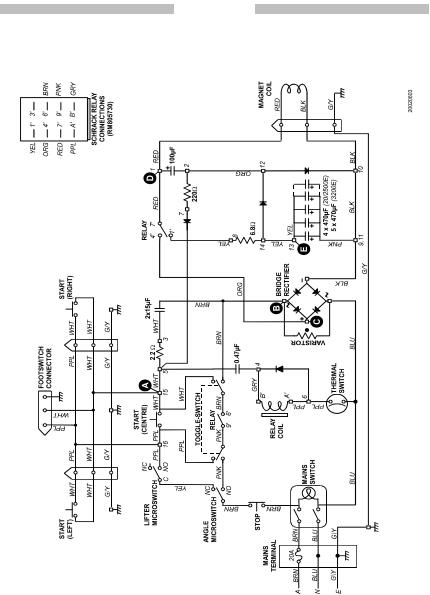

CIRCUIT 28

WARRANTY 30

WARRANTY REGISTRATION 31

Dealer’s Name & Address:

_____________________________________

_____________________________________

_____________________________________

Customer's Name & Address:

_____________________________________

_____________________________________

_____________________________________

_____________________________________

Your answers to the following questions would be appreciated:

(Please underline the appropriate word or words)

How did you learn of the Jdcbend ?

Trade Fair, Advertisement, At a School or College, Other _____________

Which is your category of use?

School, Technical College, University, Plumber, Maintenance workshop, Automotive repair, Electronics workshop, Research support workshop,

Production workshop, Sheetmetal shop, Jobbing workshop,

Other ______________________________________

What type of metal will you usually bend?

Mild Steel, Aluminium, Stainless Steel, Copper, Zinc, Brass

Other ___________________________________

What thickness'?

0.6 mm or less, 0.8 mm . 1.0 mm, 1.2 mm, 1.6 mm

Comments:

(Eg . : Does the machine do what you expected?)

After completing, please post this form to the address on page 1.

Please fill in for your own reference:

Model _________ Serial No . __________ Date Purchased ___________

Dealer's Name and Address: ________________________________

________________________________

________________________________

________________________________

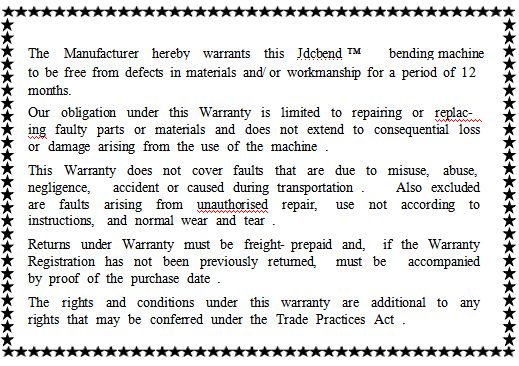

Before returning your machine for repair under warranty, please contact the

Manufacturer to discuss the most efficient means of transport and packaging

and whether the whole or only a part of the machine needs to be returned to

the factory .

To establish proof of purchase date, please return the Warranty Registration

on the following page .

You are advised to contact the Manufacturer before any repairs are under-

taken especially when using outside contractors . The Warranty does not

cover the costs of these contractors unless prior arrangements have been

made .

The Jdcbend sheetmetal bending machine is a highly versatile and easy to use machine for bending all types of sheetmetal such as aluminium, cop-per, steel, and stainless steel.

The electromagnetic clamping system provides more freedom to form the workpiece into complex shapes . It is easy to form very deep narrow channels, closed sections, and deep boxes that are difficult or impossible on a conventional machine .

The unique hinging system used for the bending beam provides a com- pletely open -ended machine thus greatly extending its versatility . The stand design also contributes to the versatility of the machine by providing a "free- arm" effect at the ends of the machine .

Ease of use comes from the fingertip control of the clamping and unclamp - ing, the ease and accuracy of bend alignment, and the automatic adjustment for sheetmetal thickness .

Fundamentally the use of magnetic clamping means that bending loads are taken right at the point where they are generated; forces do not have to be transferred to support structures at the ends of the machine . This in turn means that the clamping member does not need any structural bulk and hence can be made much more compact and less hindering . (The thickness of the clampbar is determined only by its requirement to carry sufficient magnetic flux and not by structural considerations at all).

Special centerless compound hinges have been developed for the Jdcbend and are distributed along the length of the bending beam and thus, like the clampbar, take bending loads close to where they are generated.

The combined effect of the magnetic clamping with the special centerless hinges means that the Jdcbend is a very compact, space saving, machine with a very high strength-to-weight ratio.

To get the most out of your machine, users are urged to read this man-ual, particularly the section titled USING THE JDCBEND. Please also return the WARRANTY REGISTRATION as this will simplify any claims under warranty and also it gives the manufacturer a record of your address which facilitates keeping customers informed of any developments which may benefit them.

ASSEMBLY ...

ASSEMBLY INSTRUCTIONS

1. Unpack all items from the box except the main JDCBEND ™ machine. Locate the packet of fasteners and the 6 mm Allen Key.

2. Using the slings provided, lift up each end of the machine and rest it on pieces of wood slipped-in across the open top of the box. (Two suitable pieces of wood are supplied.)

3. While the machine is in this up-side-down position, attach the columns using four M8 x 16 cap-head screws. You will need to open-out the bending beam to gain access to insert two of these screws. Ensure left and right columns are not interchanged. Columns are correct if the foot mounting holes are facing outwards.

4. Attach the feet to their respective columns. (The end with the threaded screw holes should point towards the rear.) Use four M10 x 16 Button-head screws for each foot.

5. Rotate the machine until the tips of the feet are touching the floor and then, with the aid of an assistant, lift the machine up onto its feet.

6. Install an M10 x 25 cap-head jacking screw into the rear of each foot. Screw the jacking screws in until the machine is stable.

7. Attach the shelf using four M8 x 16 cap-head screws.

8. Fasten the mains cable-clip to the rear of the right column using an M6 x 10 Phillips-head screw.

9. Attach the tray (with rubber mat) to the centre-rear of the magnet bed using three M8 x 16 cap-head screws.

10. Install the 4 backstop bars, using two M8 x 17 screws for each bar. Fit a Stop Collar onto each backstop bar.

11. Attach the left and right lifter handles to the rear of the shaft visible next to the rear side of the columns. Use one M8 x 20 cap-head screws for each handle.

12. Rotate the bending beam fully-up, and attach the handle with the angle scale in the right position using two M8 x 20 cap-head screws. Attach the other handle in the left position.

13. Install a stop collar on the right handle and lightly clamp it near the top of the handle.

14. Slip the angle indicator unit onto the right handle. Remove the screws from both ends of the indicator spindle, attach the 2 arms, and re-tighten both screws. Note: If these screws are not properly tightened then the switching mechanism will not work correctly.

15. Install the Footswitch. Remove the rear access panel (8 off M6 x 10 Phillips head screws). Insert the footswitch cable-end through the hole in the centre of the panel and plug into the spare socket. Install the footswitch mounting block to the access panel using two M6 x 30 screws.

| Voltage Tests | |||||

| AC | DC | ||||

| Reference point | Any BLUE wire | Any BLACK wire | |||

| Test point | A | B | C | D | E |

| LIGHT-Clamping

condition |

240

V ac |

25

V ac |

+25

V dc |

+25

V dc |

-300

V dc |

| FULL-Clamping

condition |

240

V ac |

240

V ac |

+215

V dc |

+215

V dc |

-340

V dc |

(These screws may be already loosely installed in the panel .) Re-install the access panel .

16. Bolt the machine to the floor using two M12 x 60 masonry bolts

(supplied). Using a 12 mm masonry bit drill two holes, at least 60 mm deep, through the holes in the front of each foot. Insert the masonry bolts and tighten the nuts. Note: If the machine is to be used for light gauge bending only (up to 1 mm) then it may not be necessary to bolt it to the floor, however for heavy bending it is essential.

17. Remove the clear protective coating from the top surface of the machine and from the underside of the clampbar. A suitable solvent is mineral turps or petrol (gasoline).

18. Place the clampbar on the backstop bars of the machine, and pull it forward to engage the heads of the (retracted) lifter pins. Engage the lifting mechanism by pushing hard back on one of the lifting handles and then release forwards.

19. Your JDCBEND is ready for use. Please now read the Operating Instructions.

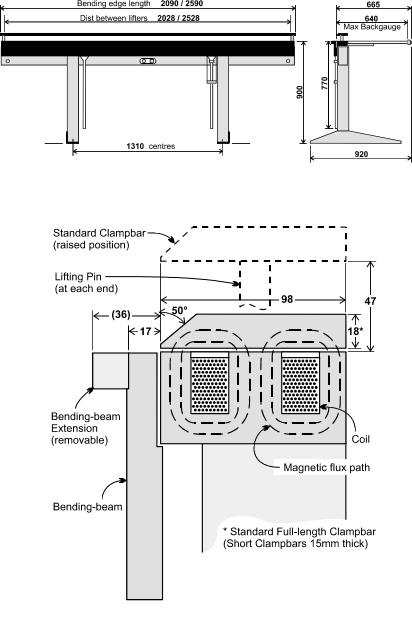

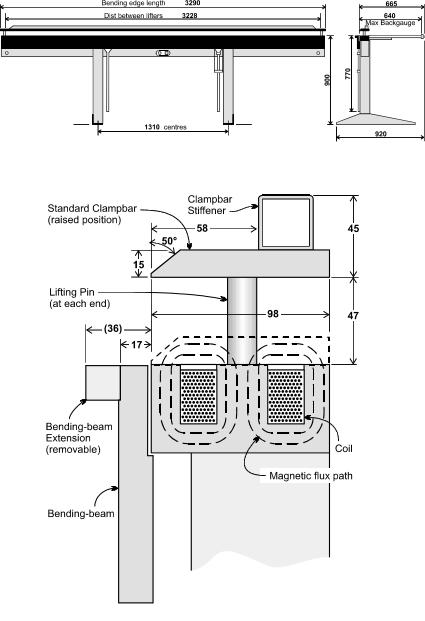

NOMINAL CAPACITY Machine Weight

Model 2000E: 2000 mm x 1.6 mm (6½ft x 16g) 270 kg

Model 2500E: 2500 mm x 1.6 mm (8ft x 16g) 315 kg

Model 3200E: 3200 mm x 1.2 mm (10½ft x 18g) 380 kg

CLAMPING FORCE

Total force with standard full-length clamp -bar:

| Model 2000E: | 9 Tonne |

| Model 2500E: | 12 Tonne |

| Model 3200E: | 12 Tonne |

ELECTRICAL

1 Phase, 220/240 V AC

Current:

Model 2000E: 12 Amp

Model 2500E: 16 Amp

Model 3200E: 16 Amp

Duty Cycle: 30%

Protection: Thermal cut -out, 70°C

Control: Start button . . .pre-clamping force

Bending beam microswitch . . . full clamping

Interlock . . .the start button and the bending beam must be oper-

ated in correct overlapping sequence to initiate full -clamping force .

HINGES

Special centerless design to provide a completely open -ended machine .

Rotation angle: 180°

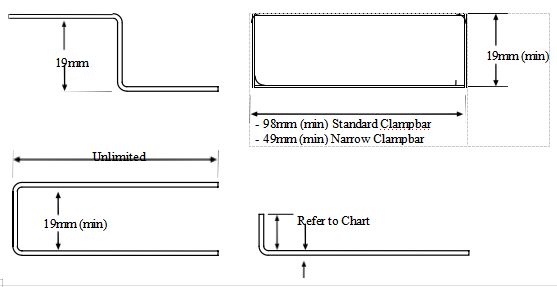

BENDING DIMENSIONS

need more clutching force . Lack of clutching force usually relates to

the two M8 cap -head screws at either end of the actuator shaft not be-

ing tight . If the actuator rotates and clutches OK but still does not

click the microswitch then it may need adjusting . To do this first un-

plug the machine from the power outlet and then remove the electrical

access panel .

The turn -on point can be adjusted by turning a screw which passes

through the actuator . The screw should be adjusted such that the

switch clicks when the bottom edge of the bending beam has moved

about 4 mm . (The same adjustment can also be achieved by bending

the arm of the microswitch .)

b) If the microswitch does not click ON and OFF even though the actuator is working properly then the switch itself may be fused inside and will need to be replaced .

c) If your machine is fitted with an auxiliary switch then make sure it is switched to the "NORMAL" position . (Only light clamping will be available if the switch is in the "AUX CLAMP" position .)

3. Clamping is OK but Clampbars do not release when the machine switches

OFF:

This indicates a failure of the reverse pulse demagnetising circuit . The

most likely cause would be a blown 6.8 Ω power resistor . Also check

all diodes and also the possibility of sticking contacts in the relay .

4 . Machine will not bend heavy gauge sheet:

a) Check that the job is within the specifications of the machine . In par-

ticular note that for 1.6 mm (16 gauge) bending the extension bar

must be fitted to the bending beam and that the minimum lip width is

30 mm. This means that at least 30 mm of material must project out

from the bending edge of the clampbar . (This applies to both alumin -

ium and steel .)

(Narrower lips are possible if the bend is not the full length of the ma-

chine .)

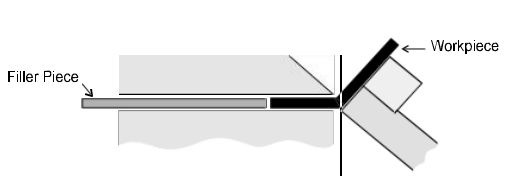

b) Also if the workpiece does not fill up the space under the clampbar

then performance may be affected . For best results always fill up the

space under the clampbar with a scrap piece of steel the same thickness

as the workpiece . (For best magnetic clamping the filler piece should

be steel even if the workpiece is not steel .)

This is also the best method to use if it is required to make a very narrow lip

on the workpiece .

... SPECIFICATIONS ...

BENDING CAPABILITY

(When using a standard full-length clamp -bar to bend a full-length work- piece)

| MATERIAL

(yield/ultimate stress) |

THICKNESS | LIP WIDTH

(minimum) |

BEND RADIUS

(typical) |

| Mild-steel

(250/320 MPa) |

1.6 mm | 30 mm* | 3.5 mm |

| 1.2 mm | 15 mm | 2.2 mm | |

| 1.0 mm | 10 mm | 1.5 mm | |

| Aluminium

Grade 5005 H34 (140/160 MPa) |

1.6 mm | 30 mm* | 1.8 mm |

| 1.2 mm | 15 mm | 1.2 mm | |

| 1.0 mm | 10 mm | 1.0 mm | |

| Stainless Steel

Grades 304, 316 (210/600 MPa) |

1.0 mm | 30 mm* | 3.5 mm |

| 0.9 mm | 15 mm | 3.0 mm | |

| 0.8 mm | 10 mm | 1.8 mm |

* With extension bar fitted to bending beam .

SHORT CLAMP-BAR SET

Lengths:: 25, 38, 52, 70, 140, 280, 597, 1160 mm

All sizes (except 597 mm & 1160 mm) may be plugged together to form a bending edge within 25 mm of any desired length up to 575 mm .

SLOTTED CLAMPBAR

Supplied as an optional extra for forming shallow pans . Has a special set of 8 mm wide by 40 mm deep * slots which provide for forming all tray sizes in the range 15 to 1265 mm

* For deeper trays use the Short Clamp -bar set .

The easiest way to fix electrical problems is to order a replacement electrical module from the manufacturer . This is supplied on an exchange basis and therefore is quite reasonably priced . Before sending for an exchange module you may like to check the following:

1. Machine does not operate at all:

a) Check that power is available at the machine by observing the pilot light in the ON/OFF switch .

b) If power is available but the machine is still dead but feels very hot then the thermal cut -out may have tripped . In this case wait until the machine cools down (about ½ an hour) and then try it again .

c) The two-handed starting interlock requires that the START button is pressed before the handle is pulled . If the handle is pulled first then the machine will not operate . Also it may happen that the bending beam moves (or is bumped) sufficiently to operate the "angle mi - croswitch" before the START button is pressed . If this happens make sure the handle is pushed fully back first . If this is a persistent problem then it indicates that the turn -on point of the microswitch actuator needs adjustment (see below) .

d) Another possibility is that the START button may be faulty . See if the machine can be started with one of the alternative START buttons or the footswitch .

e) Also check the connector which connects the electrical module with the magnet coil .

f) If clamping does not operate but the clampbar snaps down on release of the START button then this indicates that the 15 microfarad capacitor is faulty and will need to be replaced .

g) If the machine blows external fuses or trips circuit breakers when oper- ated then the most likely cause is a blown bridge-rectifier .

2. Light clamping operates but full clamping does not:

a) Check that the "Angle Microswtich" is being actuated correctly .

[This switch is operated by a square brass piece which is attached to

the angle indicating mechanism. When the handle is pulled the bending beam rotates which imparts a rotation to the brass actuator.

The ac- tuator in turn operates a microswitch inside the electrical assembly.]

Pull the handle out and in . You should be able to hear the microswitch clicking ON and OFF (provided there is not too much background noise) .

If the switch does not click ON and OFF then swing the bending beam right up so that the brass actuator can be observed . Rotate the bending beam up and down . The actuator should rotate in response to the bend- ing beam (until it clutches against its stops) . If it does not then it may

WORKING SURFACES

If the bare working surfaces of the machine become rusty, tarnished or dam-

aged, they may be readily reconditioned . Any raised burrs should be filed off

flush, and the surfaces rubbed with P200 emery paper . Finally apply a spray-

on anti-rust such as CRC 5.56 or RP7 .

HINGE LUBRICATION

If the Jdcbend TM sheetmetal folder is in constant use, then grease or oil the

hinges once per month. If the machine is used less, then it may be lubri-cated less

frequently.

Lubrication holes are provided in the two lugs of the main hinge plate, and the

spherical bearing surface of the sector block should also have lubricant applied to

it.

ADJUSTERS

The adjuster screws at the ends of the main clampbar are to control the allow-ance for

the thickness of the workpiece between the bending-edge and the bending beam.

Note that the heads for the screws are divided into 3 by one, two and three centre

pop marks. These marks are a useful reference for repeat settings of the clampbar.

If the adjuster screws are both set so that the single pop mark is uppermost then the

bending gap will be approximately 1 mm.

| MODEL | SERIAL NO. | DATE |

| EARTHING CONNECTIONS

Measure resistance from mains plug earth pin to magnet body . . . . ELECTRICAL ISOLATION Megger from coil to magnet body . . . . . . . . . . . . . . . . . . . . . . . ...................... MIN/MAX SUPPLY VOLTAGE TESTS At 260v: Pre-clamp . . . . full -clamp . . . . release . . . . . . . . . .................... At 200v: Pre-clamp . . . . release . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Pre-clamp . . . . full -clamp . . . . release . . . . . . . . . . . . . . . . . . . . . . . . . . . . . INTERLOCK SEQUENCE With power on, pull HANDLE, then press START button .

MAINS CABLE PLUG Check that plug is correct type/size……………………………… . FOOTSWITCH Does Footswitch activate light clamping?…… . TURN-ON/OFF ANGLES Movement of Bending Beam to activate full-clamping, measured at bottom of bending beam . (4 mm to 6 mm) . . . . . . . . . . . . . . Reverse motion to switch-off machine . Measure back from 90° . (Should be within the range 15° + 5° ) . . . . . . . . . . . . . . . . . . . . . . |

ohm

mm deg |

ANGLE SCALE

Reading at edge of Indicator when bending beam is set

| MAGNET BODY

Straightness of top surface, along front pole (max deviation = 0.5 mm) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Flatness of top surface, across the poles (max deviation = 0.1 mm) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . BENDING BEAM Straightness of working surface (max deviation =0 .25 mm) . . . . . . . . Alignment of extension bar (max deviation = 0.25 mm) . . . . . . . . . . . . . [Note: Test straightness with precision straight -edge .] |

|

mm mm mm mm |

CHECKING THE ACCURACY OF YOUR MACHINE

All functional surfaces of the Jdcbend are manufactured to be straight and flat to within 0.2 mm over the entire length of the machine.

The most critical aspects are:

1 . the straightness of the working surface of the bending beam,

2 . the straightness of the bending edge of the clampbar, and

3 . the parallelism of these two surfaces .

These surfaces can be checked with a precision straight -edge but another good method of checking is to reference the surfaces to each other . To do this:

1 . Swing the bending beam up to the 90° position and hold it there . (The beam can be locked in this position by placing a back- stop clamp collar behind the angle slide on the handle) .

2 . Observe the gap between the bending edge of the clamp bar and the work- ing surface of the bending beam . Using the clampbar adjusters set this gap to 1 mm at each end (use a scrap piece of sheetmetal, or a feeler gauge) .

Check that the gap is the same all the way along the clampbar . Any varia- tions should be within ±0 .2 mm . That is the gap should not exceed 1.2 mm and should not be less than 0.8 mm . (If the adjustors do not read the same at each end then reset them as described under MAINTENANCE) .

Notes:

a. The straightness of the clampbar as observed in elevation (from the front) is not important as this gets flattened out by magnetic clamping as soon as the machine is activated.

b. The gap between the bending beam and the magnet body (as observed in plan- view with the bending beam in its home position) is normally about 2 to 3 mm. This gap is not a functional aspect of the machine and does not affect the bending accuracy.

c. The Jdcbend can produce sharp folds in thinner gauges and in non-ferrous materials such as aluminium and copper. However in thicker gauges of steel and stainless steel do not expect to achieve a sharp fold

(see specifications).

d. Uniformity of the bend in thicker gauges can be enhanced by using scrap pieces of the workpiece to fill in the unused portions under the clampbar.

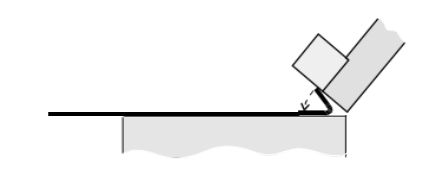

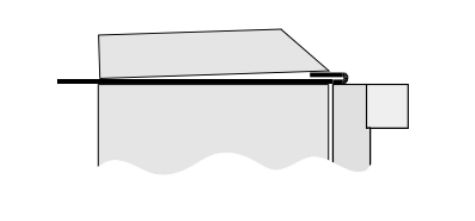

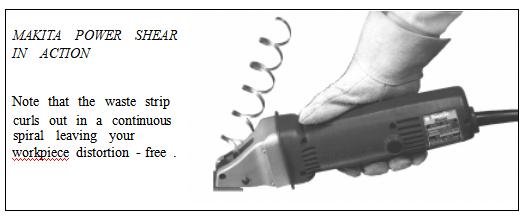

POWER SHEAR (Optional accessory)

INSTRUCTIONS FOR USING THE SHEAR:

The power shear (based on the Makita Model JS 1660) provides a means for

cutting sheetmetal in such a way that very little distortion is left in the

workpiece . This is possible because the shear removes a waste strip, about 4

mm wide, and most of the distortion inherent in shearing sheetmetal goes into this

waste strip. For use with a Jdcbend the shear has been fitted with a special

magnetic guide.

The shear works well in combination with a Jdcbend Sheetmetal Folder; the

Jdcbend provides both a means of holding the workpiece fixed while being cut and

also a means for guiding the tool so that very straight cutting is possible. Cuts of any

length can be handled in steel up to 1.6 mm thick or aluminium up to 2 mm thick.

To use the tool first place the sheetmetal workpiece under the clampbar of the Jdcbend

and position it so that the cutting line is exactly 1 mm in front of the edge of the

Bending Beam.

A toggle switch labelled “NORMAL / AUX CLAMP” will be found next to the

main ON/OFF switch. Switch this to the AUX CLAMP position to hold the

workpiece firmly in position.

... INSPECTION SHEET

MAIN CLAMPBAR

Straightness of bending-edge (max deviation = 0.25 mm) . . . . . . . . . . .

Height of lift (with lifting handles up) (min 47 mm) . . . . . . . . . . . . . . . . . .

Do pins drop when the lifting mechanism is locked down? . . . . . . . . . .

With adjusters set at "1" and the bending beam at 90°

is the bending-edge parallel to, and 1 mm from, the beam? . . . . . . . . . With the bending beam at 90°, can the clampbar be adjusted

forward to touch and rearward by 2 mm ? . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

HINGES

Check for lubrication on shafts and sector blocks . . ........

Check that hinges rotate through 180° freely and smoothly . . . . . . . . .

Check hinge pins do not rotate and are loctited . . . . . . . . . . . .

Have the retaining screw nuts been locked? . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Position the shear at the right-hand end of the Jdcbend and ensure that the magnetic

guide attachment engages on the front edge of the Bending Beam. Start the power

shear and then push it evenly along until the cut is completed.

Notes:

1 . For optimum performance the blade clearance should be adjusted to suit the thickness of material to be cut . Please read the Makita instructions supplied with the JS1660 shear .

2 . If the Shear does not cut freely check that the blades are sharp .

MAIN CLAMPBAR

Straightness of bending-edge (max deviation = 0.25 mm) . . . . . . . . . . .

Height of lift (with lifting handles up) (min 47 mm) . . . . . . . . . . . . . . . . . .

Do pins drop when the lifting mechanism is locked down? . . . . . . . . . .

With adjusters set at "1" and the bending beam at 90°

is the bending-edge parallel to, and 1 mm from, the beam? . . . . . . . . . With the bending beam at 90°, can the clampbar be adjusted

forward to touch and rearward by 2 mm ? . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

HINGES

Check for lubrication on shafts and sector blocks . . ........

Check that hinges rotate through 180° freely and smoothly . . . . . . . . .

Check hinge pins do not rotate and are loctited . . . . . . . . . . . .

Have the retaining screw nuts been locked? . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Position the shear at the right-hand end of the Jdcbend and ensure that the magnetic

guide attachment engages on the front edge of the Bending Beam. Start the power

shear and then push it evenly along until the cut is completed.

Notes:

1 . For optimum performance the blade clearance should be adjusted to suit the thickness of material to be cut . Please read the Makita instructions supplied with the JS1660 shear .

2 . If the Shear does not cut freely check that the blades are sharp .

BENDING TEST

(A maximum specification bend to 90°, at minimum supply voltage .)

Steel test piece thickness . . . . . . . . . mm, Bend length . . . . . . . . . . .

Width of lip . . . . . . . . . . . . . . . . . . . . . . . . . . . . mm, Bend radius . . . . . . . . . . .

Uniformity of bend angle (maximum deviation = 2°) . . . . . . . . . . . . . . . . . .

LABELS

Check for clarity, adhesion to machine and proper alignment .

Nameplate & Serial No . . . . . . . . . . . . Clampbar Warning . . . . . . .

Electrical warnings . . . . . . . . . . . . . . . . . . Switch labelling . . . . . . . . . . .

Safety tape on front legs . . . . . . . . . .

FINISH

Check cleanliness, freedom from rust, blemishes etc . . .................

OPERATING INSTRUCTIONS:

WARNING

The Jdcbend sheetmetal folder can exert a total clamping force of several tonnes

(see SPECIFICATIONS). It is equipped with 2 safety interlocks: The first requires

that the safe pre-clamping mode is engaged before full clamping can be activated.

And the second requires that the clampbar is lowered to within about 5 mm of

the bed before the magnet will turn on. These inter-locks help ensure that

fingers cannot be inadvertently caught under the clampbar when electro-magnetic

clamping is applied.

However, it is most important that only one operator controls the machine and it is

good practice to never place your fingers under the clampbar.

NORMAL BENDING

Ensure power is ON at the power outlet and the ON/OFF switch on the ma-

chine . The full -length clampbar should be on the machine with the lifting

pins engaging the holes in the ends of the clampbar .

If the lifting pins are locked down then release them by pushing hard back on

either handle (located under the machine near each column) and releasing for-

wards . This should elevate the clampbar slightly .

1 . Adjust for workpiece thickness by rotating the 2 screws in the rear edge of the clampbar . To check the clearance lift the bending beam to the 90° position and observe the gap between the bending edge of the clampbar and the surface of the bending beam . (For optimum results the gap be- tween the clampbar edge and the surface of the bending beam should be set to slightly greater than the metal thickness to be bent .)

2 . Insert the workpiece under the clampbar . (Adjustable backstops may be set if required .)

3 . Lower the clampbar onto the workpiece. This may be done with the lifting handles or by simply pushing down the clampbar .

Note: An interlock ensures that the machine will not turn ON unless the

clampbar is lowered to within about 5 mm above the surface bed . If the

clampbar cannot be lowered sufficiently, eg . because it is resting on a

buckled workpiece, then the interlock can be operated by locking-down

the lifting system . (Push hard back on one of the lifting handles .)

4 . Press and hold one of the 3 green START buttons or operate the foot - switch . This applies pre-clamping force .

5 . With your other hand pull one of the bending handles . This activates a microswitch which will now cause full -clamping to be applied . The START button (or footswitch) should now be released .

6 . Commence bending by pulling on both handles until the desired bend -

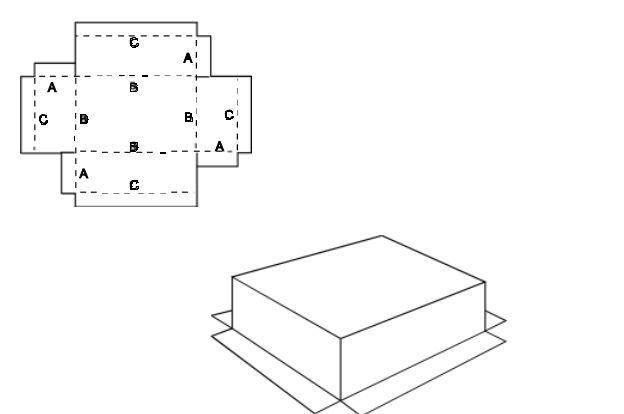

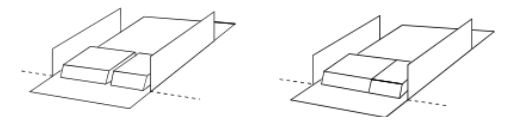

FORMING TRAYS (USING SLOTTED CLAMPBAR)

The Slotted Clampbar, when supplied, is ideal for making shallow trays and pans quickly and accurately . The advantages of the slotted clampbar over the set of short clampbars for making trays are that the bending edge is automati - cally aligned to the rest of the machine, and the clampbar automatically lifts to facilitate the insertion or removal of the workpiece . Never-the-less, the short clampbars can be used to form trays of unlimited depth, and of course, are better for making complex shapes .

In use, the slots are equivalent to gaps left between the fingers of a conven- tional box & pan folding machine . The width of the slots is such that any two slots will fit trays over a size range of 10 mm, and the number and locations of the slots are such that for all sizes of tray , there can always be found two slots that will fit it . (The shortest and longest tray sizes the slotted clampbar will accommodate are listed under SPECIFICATIONS .)

To fold up a shallow tray:

1 . Fold-up the first two opposite sides and the corner tabs using the slotted clampbar but ignoring the presence of the slots . These slots will not have any discernible effect on the finished folds .

2 . Now select two slots between which to fold -up the remaining two sides . This is actually very easy and surprisingly quick . Just line-up the left side of the partly made tray with the leftmost slot and see if there is a slot for the right side to push into; if not, slide the tray along till the left side is at the next slot and try again . Typically, it takes about 4 such tries to find two suitable slots .

3 . Finally, with the edge of the tray under the clampbar and between the two chosen slots, fold up the remaining sides . The previously formed sides go into the selected slots as the final folds are completed .

With tray lengths that are nearly as long as the clampbar it may be necessary to use one end of the clampbar in lieu of a slot .

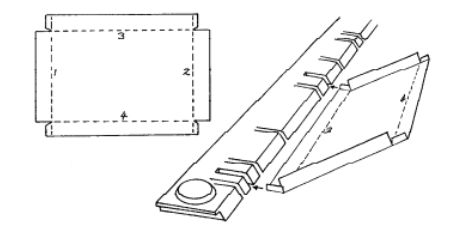

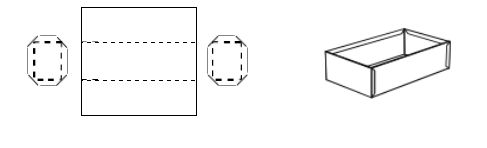

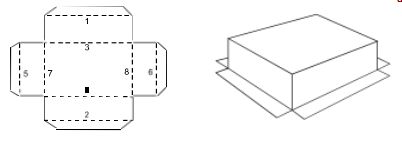

... BOXES

Flanged Box with Corner Tabs

When making an outside flanged box with corner tabs and without using

separate end pieces, it is important to form the folds in the correct sequence .

1 . Prepare the blank with corner tabs arranged as shown .

2 . At one end of the full -length clampbar, form all tab folds "A" to 90° . It is best to do this by inserting the tab under the clampbar .

3 . At the same end of the full -length clampbar, form folds "B" to 45° only . Do this by inserting the side of the box, rather than the bottom of the box, under the clampbar .

4 . At the other end of the full -length clampbar, form the flange folds "C" to 90° .

5 . Using appropriate short clampbars, complete folds "B" to 90° .

6 . Join the corners .

Remember that for deep boxes it may be better to make the box with separate

end pieces .

... OPERATION

angle is reached . (For heavy bending work an assistant will be required .) The beam angle is continuously indicated on a graduated scale on the front of the right hand handle . Normally it is necessary to bend to a few degrees beyond the desired bend-angle to allow for spring back of the ma- terial being bent .

For repetitive work a stop may be set at the desired angle . The machine will turn OFF when the bending beam motion is reversed .

At the moment of turn OFF the electrical circuit of the machine releases a re- verse pulse of current through the electro -magnet which removes most of the residual magnetism and allows immediate release of the clampbar .

When removing the workpiece a slight upward flick will elevate the clampbar sufficiently for the insertion of the workpiece for the next bend . (If it is re- quired to lift the clampbar right up then this is most easily accomplished by using one of the lifting handles .)

CAUTION

• To avoid the risk of damaging the bending edge of the clampbar or of denting the top surface of the magnet body, do not put small objects un- der the clampbar. The recommended minimum bend length using the standard clampbar is 15 mm, except when the workpiece is very thin or soft .

• The clamping force of the magnet is less when it is hot . Therefore to get the best performance apply clamping for no longer than is necessary to do the bend .

USING THE BACKSTOPS

The backstops are useful when a large number of bends have to be made all of which are the same distance from the edge of the workpiece . Once the back- stops are correctly set any number of bends can be made without the need for any measuring or marking out on the workpiece .

Normally the backstops would be used with a bar laid against them so as to form a long surface on which to reference the edge of the workpiece . No spe- cial bar is supplied but the extension piece from the bending beam may be used if another suitable bar is not available .

NOTE: If it is required to set a backstop under the clampbar, then this can be done by using a strip of sheetmetal the same thickness as the workpiece, in conjunction with the backstops .

FOLDING A LIP (HEM)

The technique used for folding lips depends on the workpiece thickness and

to some extent, on its length and breadth .

Thin Workpieces (up to 0.8 mm)

1 . Proceed as for normal bending but continue the bend as far as possible (135°) .

2 . Remove the clampbar and leave the workpiece on the machine but move it rearwards about 10 mm . Now swing the bending beam over to compress the lip . (Clamping need not be applied) . [Note: Do not attempt to form narrow lips on thick workpieces] .

3 . With thin workpieces, and/or where the lip is not too narrow, a more com-

plete flattening can be achieved by following with magnetic clamping

only:

... BOXES ...

Boxes with separate ends

A box made with separate ends has several advantages:

- it saves material if the box has deep sides,

- it does not require corner notching,

- all cutting-out can be done with a guillotine,

- all folding can be done with a plain full -length clampbar; and some drawbacks:

- more folds must be formed,

- more corners must be joined, and

- more metal edges and fasteners show on the finished box .

Making this kind of box is straight forward and the full-length clampbar can be used for all folds .

1 . Prepare the blanks as shown below .

2 . First form the four folds in the main workpiece .

3 . Next, form the 4 flanges on each end piece . For each of these folds, insert the narrow flange of the end piece under the clampbar .

4 . Join the box together .

Flanged boxes with plain corners

Plain cornered boxes with outside flanges are easy to make if the length and width are greater that the clampbar width of 98 mm . Forming boxes with outside flanges is related to making TOP -HAT SECTIONS (described in a later section - see Contents) .

4 . Prepare the blank .

5 . Using the full -length clampbar, form folds 1, 2, 3 & 4.

6 . Insert the flange under the clampbar to form fold 5, and then fold 6.

7 . Using

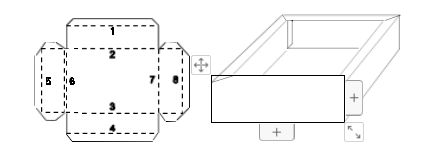

MAKING BOXES (USING SHORT CLAMPBARS)

There are numerous ways of laying-out boxes and numerous ways of folding them up. The Jdcbend is ideally suited to forming boxes, especially complex ones, because of the versatility of using short clampbars to form folds relatively unhindered by previous folds.

Plain Boxes

1. Make the first two bends using the long clampbar as for normal bending .

Select one or more of the shorter clampbars and position as shown . (It is not necessary to make up the exact length as the bend will carry over gaps of at least 20 mm between the clampbars .)

For bends up to 70 mm long, just select the largest clamp piece that will fit . For longer lengths it may be necessary to use several clamp pieces . Just select the longest clampbar that will fit in, then the longest that will fit in the remain- ing gap, and possibly a third one, thus making up the required length .

For repetitive bending the clamp pieces may be plugged together to make a sin- gle unit with the required length . Alternatively, if the boxes have shallow sides and you have available a slotted clampbar , then it may be quicker to make the boxes in the same manner as shallow trays . (See next section: TRAYS)

Lipped boxes

Lipped boxes can be made using the standard set of short clampbars provided one of the dimensions is greater than the width of the clampbar (98 mm) .

1 . Using the full -length clampbar, form the length wise folds 1, 2, 3, &4 .

2 . Select a short clampbar (or possibly two or three plugged together) with a length at least a lip -width shorter than the width of the box (so that it may later be removed) . Form folds 5, 6, 7 & 8. While forming the folds 6 & 7, be careful to guide the corner tabs either inside or outside the sides of the box, as desired .

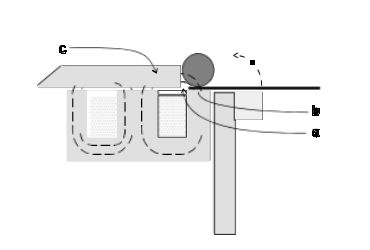

FORMING A ROLLED EDGE

Rolled edges are formed by wrapping the workpiece around a round steel bar or piece of thick-walled pipe .

1 . Position the workpiece, clampbar and rolling bar as shown .

a) Ensure that the clampbar does not overlap the front pole of the machine at “a” as this would allow magnetic flux to bypass the rolling bar and hence clamping would be very weak .

b) Make sure the rolling bar is resting on the steel front pole of the ma- chine (“b”) and not further back on the aluminium part of the surface .

c) The purpose of the clampbar is to provide a magnetic pathway (“c”) into the rolling bar .

2 . Wrap the workpiece as far as possible then re-position as shown .

3 . Repeat step 2 as required .

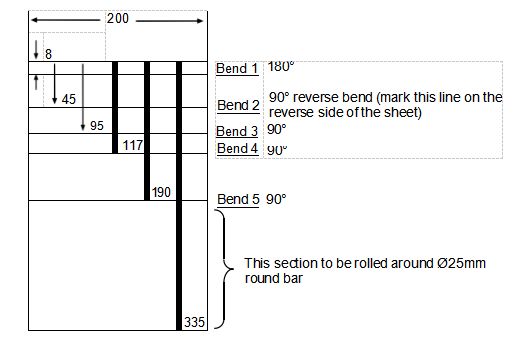

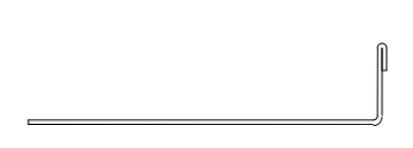

INSTRUCTIONS FOR FORMING TEST PIECE

In order to gain familiarity with your machine and the type of operations that

can be performed with it, it is recommended that a test -piece be formed as

described below:

1 . Select a piece of 0.8 mm thick mild steel or aluminium sheet and cut it to

320 x 200 mm .

2 . Mark lines on the sheet as shown below:

3 . Align Bend 1 and form a lip on the edge of the workpiece . (See "FOLDED LIP")

4 . Turn the test piece over and slide it under the clampbar, leaving the folded edge towards you . Tilt the clampbar forward and line up Bend 2 . Make this bend to 90° . The test piece should now look like this:

... TEST PIECE

5 . Turn test piece over and make Bend 3, Bend 4 and Bend 5 each to 90°

6 . To complete the shape, the remaining piece is to be rolled around a 25mm diameter round bar of steel .

• Select the 280 mm clamp -bar and place it, the test piece and the round bar on the machine as shown under “ROLLED EDGE” earlier in this manual .

• Hold the round bar in position with the right hand and apply pre- clamping by pressing and holding the START button with the left hand . Now use your right hand to pull the handle as if doing an ordinary bend (the START button may be released) . Wrap the

workpiece as far as possible (about 90°) . Reposition the workpiece (as shown under “Forming a Rolled Edge”) and wrap again . Continue until the roll is closed .

The test shape is now complete .

Post time: Oct-11-2022